教育分野

アップダウンカウンタの製作 製作編 −ロジックIC活用

◎部品表

| 部品番号 | 品名 | 型番 | メーカー | 数量 |

| BZ1 | 自励式ブザー | BUZ-1.5-9.5MM | Linkman | 1 |

| C1,C3,C4 | セキセラ 0.1μF | CT4-0805B104K | Linkman | 3 |

| C2 | ケミコン 1μF/50V | 50PK1MEFC | Ruby-con | 1 |

| C5~C12 | セキセラ 0.1μF | CT4-0805B104K | Linkman | 8 |

| C13 | ケミコン 100μF/25V | 25PK100MEFC | Ruby-con | 1 |

| D1 | ダイオード | 1N4148 | 1 | |

| IC1 | デジタルIC | 74HC132 | 1 | |

| IC2 | デジタルIC | 74HC123A | 1 | |

| IC3~IC5 | デジタルIC | 74HC192 | 3 | |

| IC6~IC8 | デジタルIC | 74HC4511 | 3 | |

| J1 | DCジャック | MJ-14 | マル信 | 1 |

| LED1~LED3 | 7セグLED(赤) | KW1391CSB | Linkman | 3 |

| Q1 | トランジスタ | 2SC1815-Y | 1 | |

| R1~R5 | カーボン抵抗 1/4W 47k | 5 | ||

| R6 | カーボン抵抗 1/4W 100Ω | 1 | ||

| R7 | カーボン抵抗 1/4W 47k | 1 | ||

| R8 | カーボン抵抗 1/4W 100k | 1 | ||

| R9 | カーボン抵抗 1/4W 3.3k | 1 | ||

| R10~R30 | カーボン抵抗 1/4W 1k | 21 | ||

| RM | 抵抗アレイ 47k | 1 | ||

| S1 | トグルスイッチ 6P | 1FD1-T1-B6-M1-S-E | Linkman | 1 |

| S2,S4 | タクトスイッチ | SKHHDTA010 | アルプス | 2 |

| S3 | 押しボタンスイッチ | R13-527C-02 | Linkman | 1 |

| S5~S7 | ロータリーコードスイッチ | 3 | ||

| S8 | ロータリースイッチ(4ポジション) | 1 | ||

| S9 | スライドスイッチ 3P | SS-12F15G4 | Linkman | 1 |

| ICソケット板ばね 14P | 212014NE | Linkman | 1 | |

| ICソケット板ばね 16P | 212016NE | Linkman | 7 | |

| 丸ピンICソケット(シングル) | 21501*40E | Linkman | 1 | |

| ユニバーサル基板 | LUPCB-9572S-R2 | Linkman | 1 | |

| ケース | YM150 | タカチ | 1 | |

| 電池ケース | BH3412B | Linkman | 1 | |

| 電池スナップ | 006PI | Linkman | 1 | |

| つまみ | 1 | |||

| 配線材、スペーサ等 | 1式 |

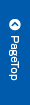

自励式ブザーはφ9.6の小型品を用いました。

74HC123Aのパルス出力用コンデンサ(C3,C4)は温度特性の良いものが望まれますが、今回の用途はエッジ検出およびスイッチ操作音用です。

温度変化によるパルス出力時間の変化は問題にならないので、セキセラの容量誤差±10%品を用いています。

デジタルICはメーカーはどこでも可です。

S1はアップ/ダウン切り替え用です。

トグルスイッチを用いましたが、頻繁に切り替えることはないので、スライドスイッチでも良い気がします。

S3はカウント用の押しボタンスイッチで、モーメンタリです。

操作部がφ16くらいの大き目のものを採用しました。

ロータリーコードスイッチはコンプリメンタリ・コードです。

0~9の10ポジションが望ましいのですが、手持ち部品の関係で、0~Fの16ポジションを用いています。

R10~R30は7SEG-LEDの電流制限抵抗です。

この例では1kですが、電源電圧または用いる7SEG-LEDにより抵抗値は異なります。

基板サイズに余裕があれば、DIP型の抵抗アレイとICソケットを用いて差し替えできると良いです。

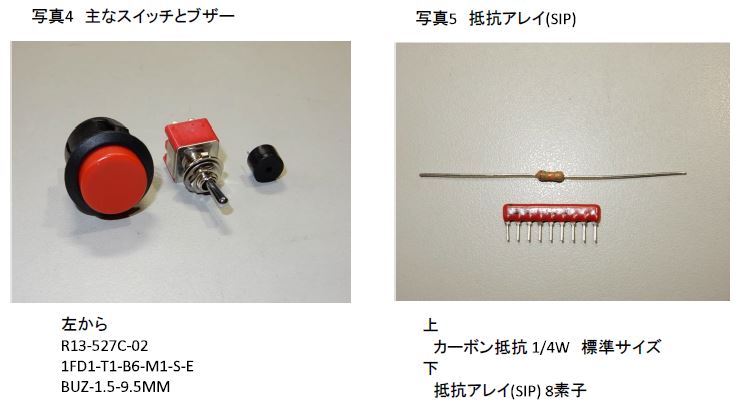

写真4に主なスイッチとブザー、写真5に抵抗アレイ(SIP)の外観を示します。

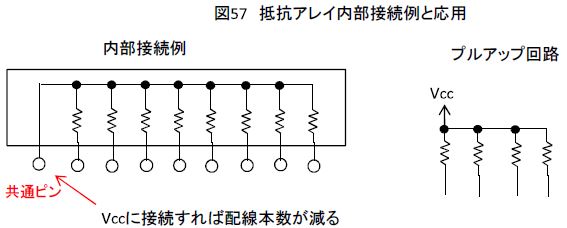

抵抗アレイは図57のように複数の抵抗が1つのパッケージに収められたもので集合抵抗とも呼ばれます。

この例では同じ抵抗値のものが8素子あり、内部で共通接続された共通ピンが1つです。

この共通ピンをVccに接続すればプルアップ回路の配線本数が減ります。

また、写真5のように小型ですから実装密度が上がり、取付ピッチも2.54mmなのでユニバーサル基板にそのまま実装できます。

◎ユニバーサル基板による製作

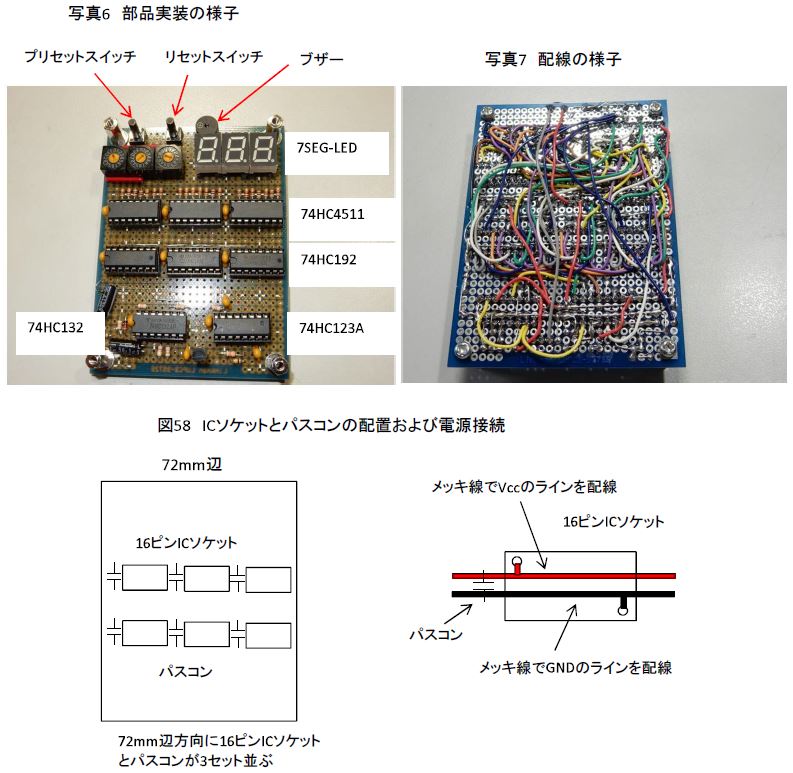

写真6に部品実装の様子、写真7に配線の様子を示します。

用いた基板は95mm×72mmサイズです。

プリセット回路に抵抗アレイを用いたことで、このサイズに収めることができました。

カーボン抵抗は小型サイズです。

標準サイズでは面積的に無理かもしれません。

74HC4511と74HC192は16ピンです。

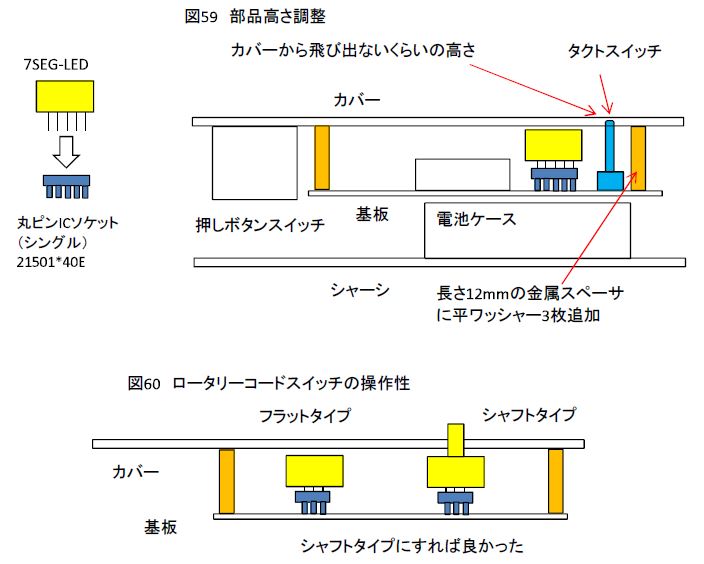

図58のように72mm辺方向にICソケットとパスコンをセットにすると3セット配置できます。

普段、ユニバーサル基板の穴数を数えることはしないのですが、これは気づきませんでした。

配線は図58のように電源、GNDの配線を先に済ませておきます。

写真7のように配線がかなり雑になっています。

1日あれば配線できるかなと思ってやりはじめたのですが、かなりな配線本数です。

2時間ほど作業をして疲れてしまい、日をあらためて残りの作業をしています。

最初は丁寧に配線していたのですが、途中でいやになり、雑な仕事をしてしまいました。

以前ならこのくらいの配線数でも平気なものでした。

集中力が続きません。

7SEG-LEDは図59のように丸ピンのICソケット(シングル)を利用します。

用いたシングルのICソケットは40ピンで、これを必要なピン数にカットします。

7SEG-LEDは10ピンですが、5ピンにカットしたものを2本用います。

これにより7SEG-LEDが一番背の高い部品になります。

7SEG-LEDの高さ調整は長さ12mmの金属スペーサです。

ケースカバーの内側にスモーク板を挟むために平ワッシャを追加し、高さ調整しています。

タクトスイッチは高さ13mmのものです。

取り付けピッチはインチではないのですが、無理やりに実装しています。

金属スペーサに平ワッシャーを追加しているので、タクトスイッチの頭はカバーから飛び出ないくらいの高さになっています。

これにより誤操作を防ぐことができ、カバーの穴径を大き目にあけておくことにより指で操作可能です。

ロータリーコードスイッチは図60のようにカバーの下(内側)の高さです。

手持ち部品の関係でフラットタイプを用い、カバーから約3mmくらいの距離です。

スイッチ操作はドライバーなどを用いることになるのですが、いつもドライバーを持ち歩くわけにはいきません。

シャフトタイプにすればカバーから飛び出て、指で操作することができます。

部品選定のセンスが悪いですね。

◎ケース加工

写真8は加工済ケース(カバー)の様子です。

角穴が少し曲がっています。

いつものことです。

押しボタンスイッチの穴径はデータシートによるとφ20.2です。

これより小さい穴をシャーシパンチであけてから、リーマなどで穴径を拡大する方法が考えられます。

これでは大変な作業になりますので、思い切ってφ21のシャーシパンチで加工しています。

若干、ゆるい気がします。

まあ、これで良しとしておきます。

◎構造

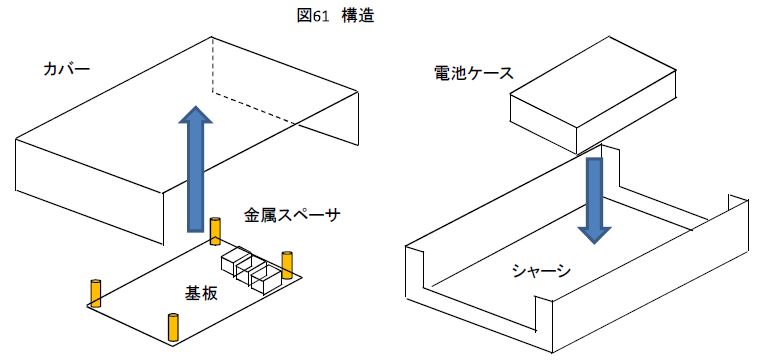

図61のようにシャーシへは電池ケースを固定し、基板を含めたそれ以外の部品はすべてカバーへ実装します。

◎組み込み

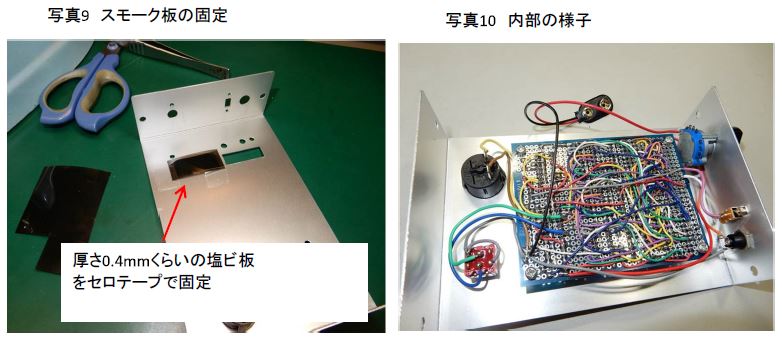

7SEG-LED用のスモーク板は写真9の塩ビ板(厚さ、約0.4mm)を用いています。

薄いのでハサミで適当なサイズにカットし、セロテープでケース(カバー)に固定します。

主な部品はユニバーサル基板実装ですから、写真10のように内部は非常にすっきりしています。

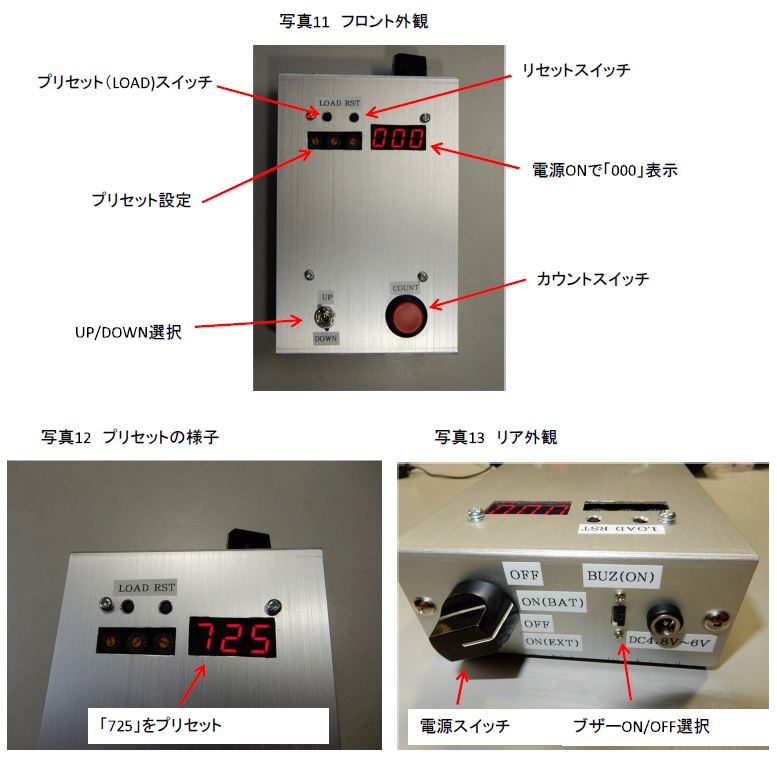

写真11のように電源ONで「000」表示となり、写真12のようにプリセットスイッチをONすればプリセットされます。

ブザーはケースに収納しないとかなり大きな音量です。

ケース収納後に音量レベルを調整しようと思っていたのですが、このままでも良さそうです。

それでも周囲が静かな場合、ブザー音をON/OFF選択するスイッチを設けたのは正解でした。

◎失敗例

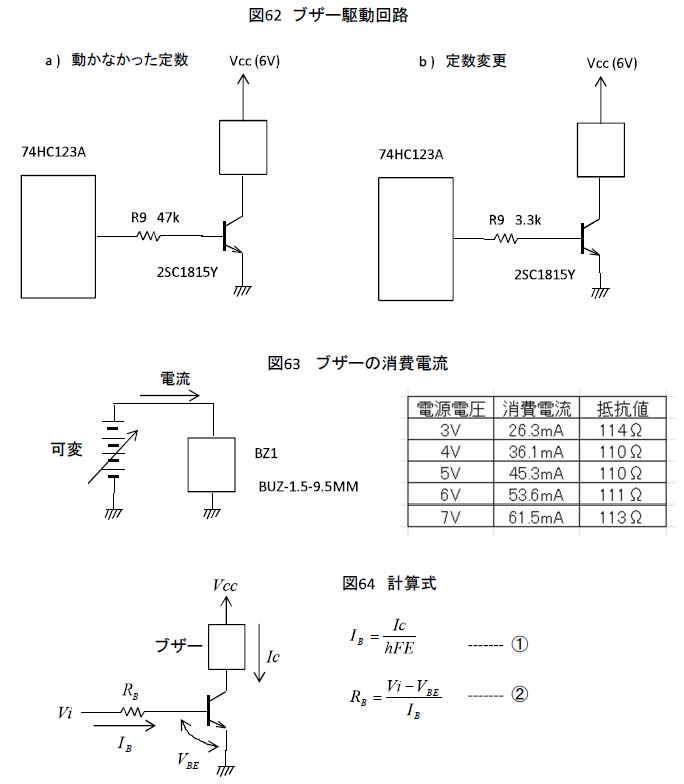

図62はブザーの駆動回路です。

当初、図62 a ) のようにON/OFF制御トランジスタのベース抵抗は47kΩの設定です。

この理由は実験時に他のブザーを用い、抵抗定数の種類を増やさない意味で47kΩにしていました。

ところが、ユニバーサル基板に組んで音を出そうとしても鳴りません。

コレクタ波形をオシロスコープで観測するとONできていません。

ブザーの消費電流が実験時のものと異なるのだろうなということで、消費電流を測定することにしました。

そもそも、最終的に用いるブザーの消費電流を把握していないということが問題です。

図63に結果を示します。

測定誤差があるかもしれませんが、このブザーは抵抗値が約110Ωと一定です。

消費電流から言えば、供給電源電圧5Vで約45mAです。

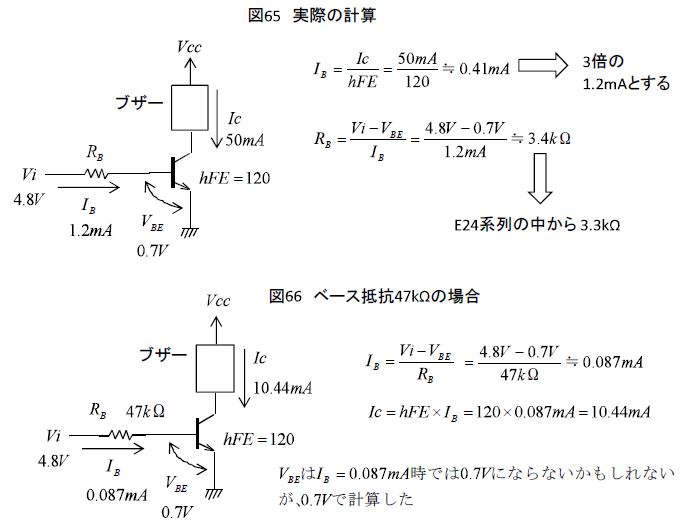

ブザーの電流が分かったところでベース抵抗を計算します。

図64のように必要な消費電流、つまりコレクタ電流の値が分かれば、ベース抵抗が計算できます。

今回用いたトランジスタは2SC1815のhFEはYランクです。

Yランクは120~240の間になるわけですが、計算上、最小値の120で行います。

これによりベース電流はコレクタ電流(ブザー消費電流)を50mAとすれば、①式から0.41mAとなります。

これが50mA流すために必要なベース電流です。

この値を用いても良いのですが、周囲温度変化等の影響を考慮し、必要なベース電流に対して2~3倍大き目に設計します。

3倍とすれば1.2mAです。

次に②式によりベース抵抗を計算します。

今回は電源は乾電池または単3形ニッケル水素電池です。

ニッケル水素電池4本で電源電圧は4.8Vとなり、これを入力電圧Viの最低値とします。

VBEはベース電流値で異なるのですが、ここでは0.7Vとして計算することにします。

結果、3.4kΩとなり、E24系列の中から3.3kΩを用いることにします。

ちなみに、ベース抵抗47kΩでは図66のようにベース電流は0.087mAとなり、これにhFE倍したものがコレクタ電流ですから、これを計算すると約10mAです。

これではブザーは鳴りませんね。

◎まとめ

標準のロジックICで構成したアップダウンカウンタを製作しました。

ロジックICのみでこのような機能を組むのは久しぶりで、74HC4511、74HC123、74HC132などはすぐに頭の中に浮かぶのですが、カウンタICの型番を忘れていました。

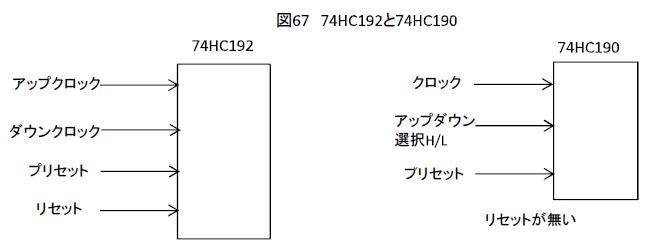

今回は74HC192を用いましたが、同じようなものに74HC190があります。

このICは図67のようにクロック入力が1つで、アップダウンは切り替え入力端子を制御します。

ただし、リセット端子がありません。

たぶん、リセットしたい場合は0をプリセットすれば良いということだと思います。

例えば、プリセットデータをコードスイッチによらず強制的にゼロにしてプリセットする方法が考えられます。

クロックは1つですからアップダウン選択回路が不要になりますが、リセット回路が少し複雑になりそうな気がします。

どちらが良いか分かりません。

色々なICがありますね。

マイコンでも同じ機能を実現するのにさまざまなプログラムがあるように、ロジックICでも構成の仕方が異なるところが面白いところです。