部品実装お任せください!

部品調達・管理は必要ありません。

部品実装

3つのメリット

1. すべて国内実装

- マルツの基板実装サービスは、手付け実装、リフロー実装ともにすべて国内工場作業です。

- 部品点数等により実装方法、最適なコスト、リードタイムを検討してご案内します。

- 支給部品はリール・トレイはもとより、バラ部品・テープカット部品にも対応します。

2. 1台から受託

- マルツの部品実装サービスは、試作・量産問わず1台からお受けします。

- 大型基板から高密度実装まで、はんだも鉛フリー・共晶ともに対応します。(共晶はんだは手実装のみ)

- BGA・CSP・QFN等特殊部品の取り外し、リボール、リワークにも対応します。

3. 選べる実装方法

手載せ実装

- 部品支給がバラ部品の場合や、部品点数が少ないなどに納期短縮、コストダウンのメリット。

- 手載せ実装メタルマスクを使用せず、ディスペンサーで表面実装部品のランド部にクリームはんだを塗布。

- 部品を手作業で基板に載せリフローではんだを溶かし実装。

手付け実装

部品点数が少なくBGA、CSPなどを搭載していない基板は、納期短縮、コストダウンが実現する「手付け実装」がおすすめ。

- 熟練技を有する選び抜かれた技術者が、手作業ではんだ付け実装。

- 機械実装時のメタルマスク費用が削減でき、コストダウンを実現。

リフロー実装

メタルマスクを使用し、クリームはんだを印刷した後に、機械(マウンター)や手で部品を載せ、リフローで実装を行う方法。

- 鉛フリーはんだによる実装も「手付け実装」「リフロー実装」ともに対応。

- 部品点数が多く、品質重視の基板は「リフロー実装」をお勧めいたします。

実装に使用する部品調達も『マルツ』にお任せください

部品手配から、部品実装までトータルサポート

- 部品の手配も弊社で承ります!

- 世界中の部品をDigiKeyネットワークを活用し入手いたします。

- 国内品はマルツの長年のネットワークから部品を調達代行いたします。

BOM(部品表)を送付頂ければ部品調達代行も承ります!

多品種少量に特化した生産体制で短納期実装をご提供しております

工程管理・設備配備を行い、高品質・短納期でお応えできる確かな技術を設備を完備。産業機器から車載、航空機、携帯など、多岐にわたる分野での実装実績がございます。

SMTライン対応基板スペック:基板サイズ:50mm×50mm から 460mm×440mm まで対応

対象部品:0402 から CSP P=0.3 まで対応

対象部品:0402 から CSP P=0.3 まで対応

ご注文時に必要なデータ一覧

部品実装サービスに必要なデータ一覧

| 必須 | BOM(部品表) | CSV |

|---|---|---|

| 必須 | 実装図 |

※注文時に必要なデータをご準備できない場合も、まずは サポート窓口 にご相談ください。

| 必須 | BOM(部品表) | CSV |

|---|---|---|

| 必須 | 実装図 | |

| 必須 | マウントデータ | テキスト |

※注文時に必要なデータをご準備できない場合も、まずは サポート窓口 にご相談ください。

BOM(部品表)フォーマット

お客様ご指定のフォーマットがあれば、そちらをご利用頂いても問題ございません。

必須項目:型番、メーカー名、数量

必須項目:型番、メーカー名、数量

部品実装サービスと部品調達を併用されるお客様へのお願い

部品実装サービスご利用のお客様で弊社にて部品をご注文されるお客様は、部品実装サービスのご注文登録をされる前に必ず

マルツオンライン

から部品調達の注文登録をお済ませ下さい。部品実装サービスのご注文時に、事前に部品注文登録頂いた「注文番号」を入力頂きます。

ご注意ください

部品実装サービスご注文後は、キャンセルを承れません。

「予定していた部品が入手困難となった」「準備していた部品が間違っていた」などの不測の事態に備え、実装部品をご準備いただいた後のご注文をお願いいたします。

部品実装サービスご注文後は、キャンセルを承れません。

「予定していた部品が入手困難となった」「準備していた部品が間違っていた」などの不測の事態に備え、実装部品をご準備いただいた後のご注文をお願いいたします。

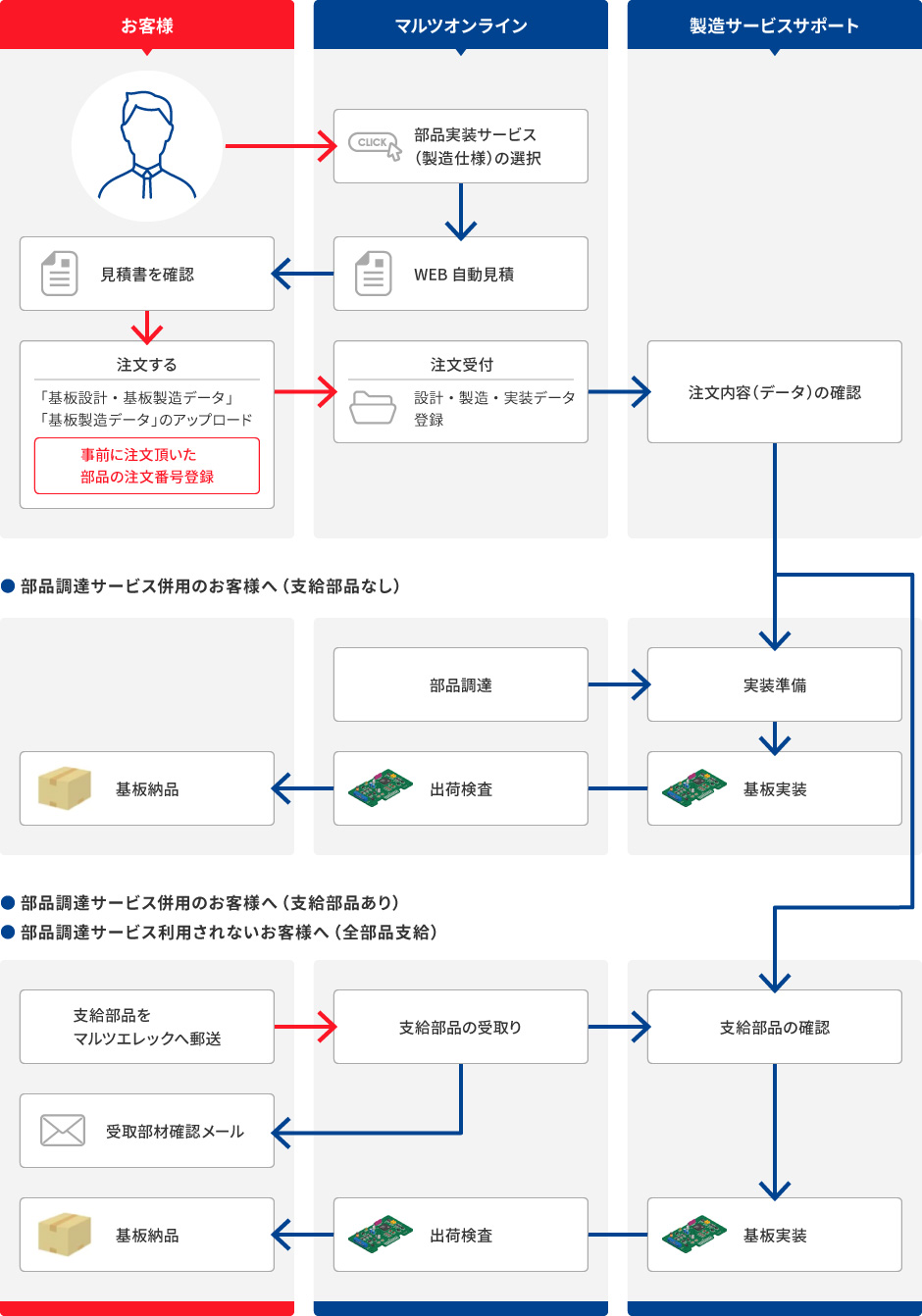

サービスの流れ

マルツの部品実装サービスでは、下記の流れで半導体・電子部品の調達サービスも承っております。

基板製造サービスとの併用で、エンジニアの皆様の調達工数を削減いたします。

基板製造サービスとの併用で、エンジニアの皆様の調達工数を削減いたします。

部品実装サービスを選択された場合